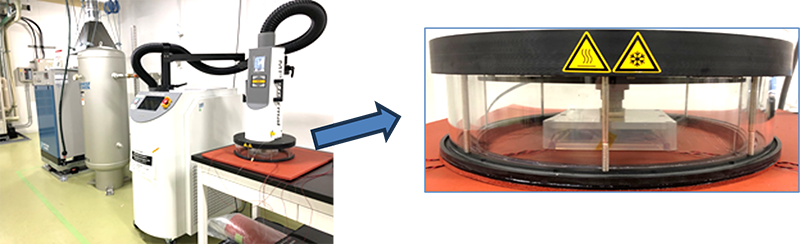

サービス概要(温度サイクルを短時間で評価)

局所的な加熱・冷却を高速で繰り返し、材料単体や部品、小型製品などの温度サイクル耐性を短時間で評価します。設計検証や材料・ベンダー比較の効率化により開発の手戻りを低減します。

小型チャンバーで高速昇降温(温度勾配コントロール対応)

よくあるご要望

- 短時間でウィークポイントを見つけたい

- 複数試料を早く比較したい(現行品 vs 改良品、構造 A/B、材料 A/B、ベンダー A/B)

- 試験中のサンプルの挙動を把握したい(動画撮影対応)

試験条件

| チャンバーサイズ | □100㎜ × 高さ 17㎜ ~ φ250㎜ × 高さ 25㎜ | |

| 温度条件(例1) | -65℃ ~ 150℃(1サイクル 1~6分) | |

| 温度条件(例2) | -40℃ ~125℃(1サイクル 約12分) | |

| 試験中モニター | デイジーチェーンの電気抵抗、ひずみゲージ貼付けによるひずみ計測 | |

| 観察 | 設定サイクル間隔で取出し、外観/断面観察または寸法形状測定 | |

ご要望により JESD22-A104/IEC 60068-2-14などの規格に準拠します。

アウトプット(クラック解析・寿命推定)

主な出力

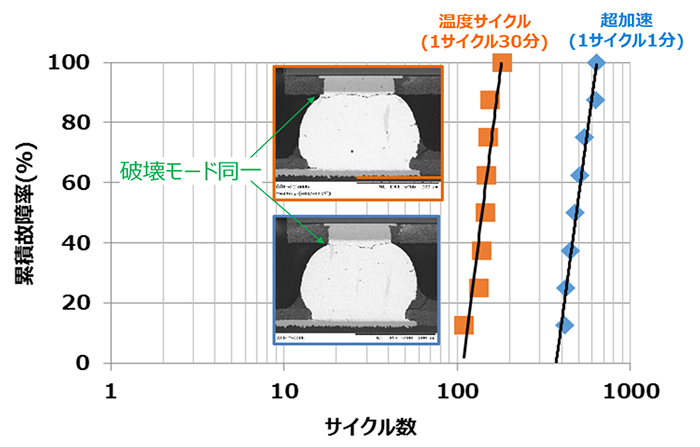

- クラック発生サイクル、破壊モードの特定

- ワイブル解析による寿命分布と推定

- 外観、断面画像、電気抵抗ログ、判定基準

付加サービス

- クラック発生部の金属結晶の把握、元素分析マッピング

- 原因究明と対策立案(材料選定、設計仕様、製造条件 など)

- シミュレーション活用によるメカニズム推定

測定事例(WLCSPはんだ接合部)

約1/8の時間で同一箇所のクラック発生を確認 (温度サイクル試験85時間/超加速では11時間)破壊モードは同等。

FAQ(温度サイクル・試験時間短縮・はんだクラック解析)

▼ 温度サイクル試験は何サイクル必要?

目的により異なります。比較・スクリーニングは500〜1000サイクル、寿命推定は2000〜5000サイクルが目安です。用途に応じ最短の評価計画をご提案します。

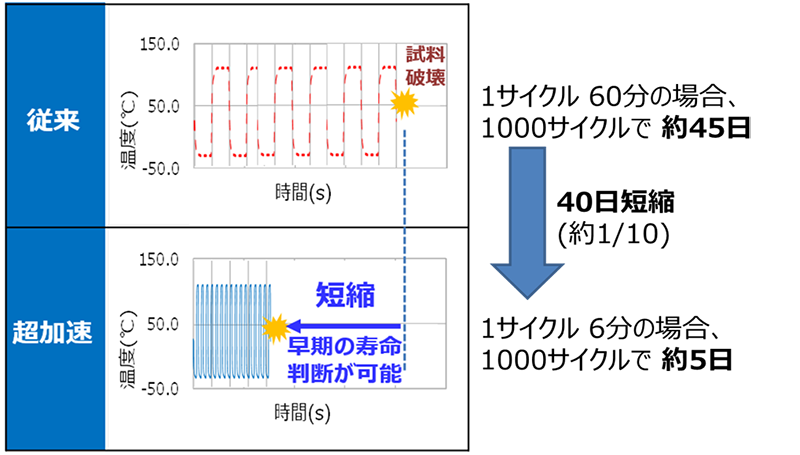

▼ どの程度、試験時間を短縮できますか?

条件最適化により従来比で約1/10まで短縮可能です(例:1サイクル6分→1000サイクルで約5日)。

▼ はんだクラック解析は具体的に何を実施?

電気抵抗モニタで寿命把握、外観/断面観察(SEM/EDSや染料浸透、必要に応じFIB・X線CT)で破壊位置とモードを特定、Weibullで寿命分布を算出します。